В мире промышленной робототехники перемены происходят так быстро, что буквально вчерашние инновации сегодня уже воспринимаются как нечто обыденное. Еще несколько лет назад автоматизация казалась уделом крупных международных концернов, а теперь роботы, датчики и интеллектуальное программное обеспечение становятся естественной частью производственных процессов самых разных отраслей. Фабрики и сборочные линии преображаются на глазах – и это уже не только про скорость выпуска деталей, а про гибкость, качество и осознанное управление каждым этапом производства.

Спрос на промышленных роботов становится все выше, а вместе с ним растет и ожидание работодателей и инженеров: «Могут ли роботы работать рядом с человеком? Как учить робота новым операциям? Почему одни решения дешевеют, а другие становятся доступными только крупным компаниям?» Ответы на эти вопросы кроются в технологиях, которые перестраивают промышленность изнутри. Ниже – обзор семи таких технологических прорывов, благодаря которым фабрики перестраивают привычные конвейеры и даже пересматривают сами принципы организации производства.

Искусственный интеллект и машинное обучение в робототехнике

Если раньше промышленные роботы выполняли одни и те же действия по шаблону, то сегодня они учатся распознавать новые детали, корректировать свои движения и предугадывать возможные сбои. В основе этой революции лежит интеграция искусственного интеллекта в системы управления.

Появились умные алгоритмы, которые анализируют большие объемы производственных данных, строят прогнозы, выделяют нестандартные паттерны. Такие системы способны контролировать качество выпускаемой продукции в реальном времени – например, находить микроскопические дефекты на линии сборки или автоматически корректировать свои действия при отклонениях.

Машинное обучение помогает роботам быстро адаптироваться к новым задачам. Вместо долгих циклов перепрограммирования специалист может показать роботу несколько примеров, а дальше система сама научится выполнять операцию правильно. Это уже становится стандартом в производстве электроники и автокомпонентов.

Ключевые сценарии внедрения:

- Обнаружение и предотвращение брака в изделиях.

- Предиктивное техническое обслуживание станков и роботов.

- Оптимизация логистики внутри производства.

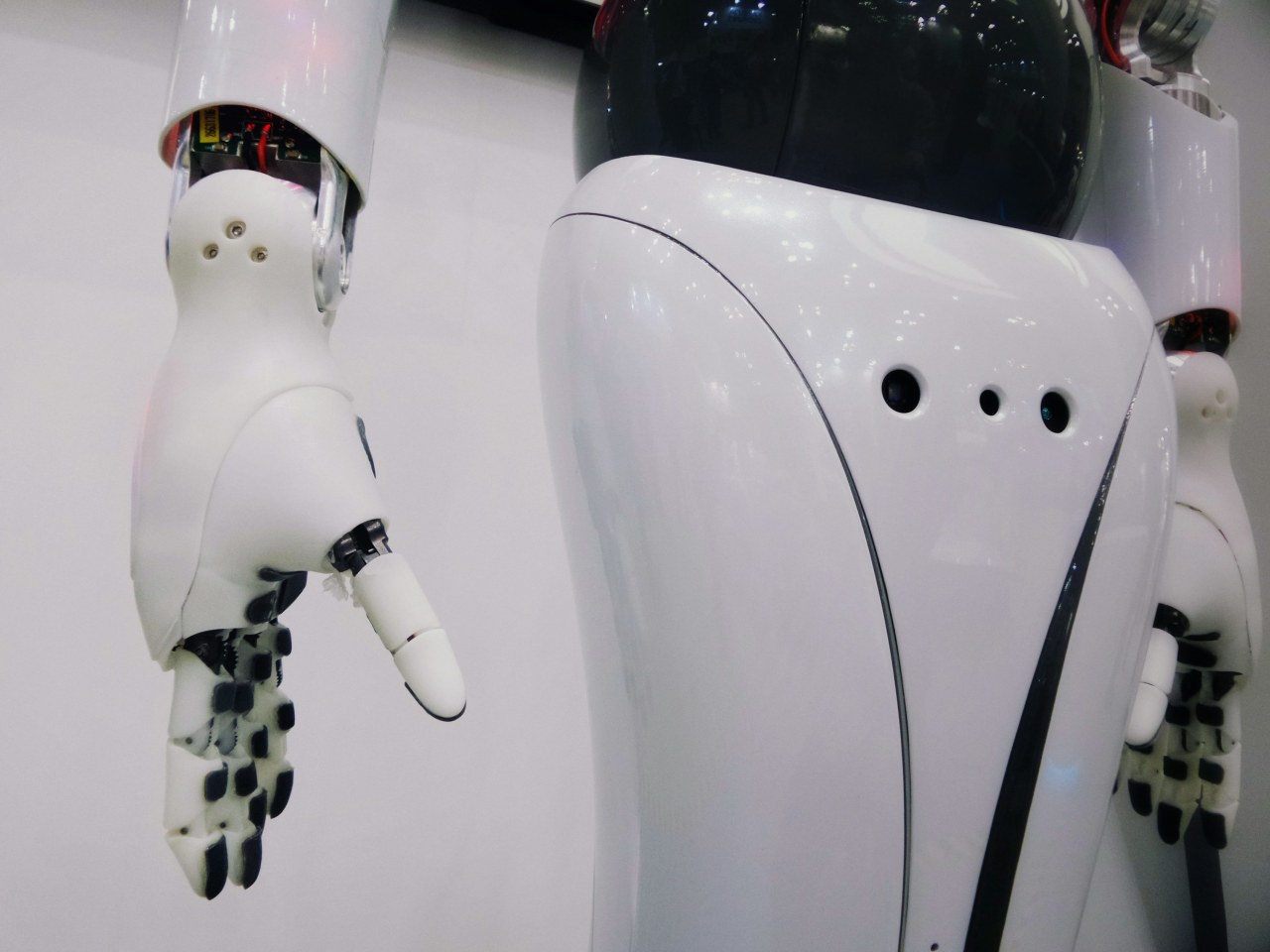

Коллаборативные роботы – новые стандарты взаимодействия

Еще недавно на фабриках роботы были огорожены защитными клетками: так, чтобы человек случайно не оказался в зоне их работы. Появление коллаборативных роботов (или коботов) радикально меняет эту картину. Современные коботы работают бок о бок с операторами – и не просто повторяют одни и те же движения, а подстраиваются под действия человека.

Работая вместе с людьми, такие роботы берут на себя рутинные, повторяющиеся или физически сложные задачи: например, поднятие тяжелых грузов, закручивание винтов, точечную сварку. При этом коботы быстро перенастраиваются на новые операции, занимают минимум места и часто не требуют сложного монтажа.

Преимущества внедрения коллаборативных решений:

- Повышение гибкости производства.

- Быстрое масштабирование даже на небольших площадках.

- Снижение травматизма и усталости сотрудников.

Технологии компьютерного зрения для промышленности

Без зрения даже самый совершенный робот остается ограниченным в своих возможностях. Развитие систем компьютерного зрения дало робототехнике новый уровень автономности. Современные камеры, лидары и сенсоры распознают объекты, оценивают расстояния, контролируют положение деталей с точностью до миллиметра.

Компьютерное зрение позволяет роботам сортировать продукцию, выбирать детали из контейнеров, контролировать качество сварных швов, выполнять точную калибровку оборудования. В логистике такие решения используются для автоматизации складов: роботы фиксируют штрихкоды, проверяют комплектацию заказов, отслеживают движение каждого объекта.

Реальные применения:

- Контроль качества пайки на линиях электроники.

- Автоматический подсчет и сортировка деталей по размерам.

- Безошибочная идентификация продукции для упаковки.

Облачные технологии и удаленный мониторинг

Оцифровка производственных процессов невозможна без обмена данными между станками, роботами и централизованными системами. Облачные технологии позволяют объединить оборудование разных поколений в единую сеть, получать аналитику о работе в реальном времени и оптимизировать производство на основе «живых» данных.

Платформы удаленного мониторинга дают инженерам доступ к показателям производственной линии из любой точки мира. Это экономит время на диагностику, позволяет мгновенно реагировать на сбои, а также запускать масштабные проекты, не привязываясь к конкретному месту или специалисту.

Плюсы перехода в облако:

- Снижение затрат на поддержку инфраструктуры.

- Масштабирование вычислительных ресурсов под задачи бизнеса.

- Гибкая интеграция разнородного оборудования.

Промышленный интернет вещей (IIoT) и интеллектуальные датчики

Сенсоры и интеллектуальные устройства буквально пронизывают современные фабрики, превращая каждую деталь, станок и транспортную тележку в источник данных. IIoT связывает все элементы производства в единую экосистему: датчики контролируют температуру, вибрацию, износ, фиксируют любые отклонения от нормы.

Такая сеть делает возможным предиктивное обслуживание – то есть ремонт оборудования до того, как произойдет критическая поломка. Производители получают доступ к полным цифровым двойникам своих процессов, что позволяет оперативно выявлять узкие места и оптимизировать расходы.

Где IIoT особенно эффективен:

- Автоматизация складских комплексов.

- Управление энергопотреблением производственных площадок.

- Мониторинг транспортных систем внутри завода.

3D-печать и аддитивные технологии

Аддитивное производство – это больше, чем просто быстрый способ создать прототип. Сегодня 3D-печать используется для выпуска серийных металлических и композитных деталей, которые невозможно сделать традиционными методами. Роботизированные комплексы с интегрированной 3D-печатью сокращают сроки внедрения новых изделий, позволяют мгновенно кастомизировать продукцию под заказчика.

Внедрение 3D-печати снижает объем складских запасов, ускоряет переход от разработки к производству, открывает возможности для экспериментов с формой и свойствами материалов. Одним из ключевых трендов становится печать оснастки и аксессуаров прямо на месте.

Показательные преимущества:

- Быстрое прототипирование для тестирования идей.

- Снижение стоимости при изготовлении малых партий.

- Восстановление и ремонт сложных узлов без длительных простоев.

Гибкие производственные линии и модульные роботизированные системы

Рынок меняется стремительно, и фабрики вынуждены адаптироваться к новым продуктам и объемам выпуска буквально за недели. Гибкие производственные линии на базе модульных роботов стали ответом на эту задачу. В таких системах легко переставлять модули, добавлять новые типы оборудования или программировать роботов на выполнение других задач.

Модульные комплексы позволяют запускать мелкосерийное производство, быстро переключаться между разными заказами, оптимизировать загрузку персонала и оборудования. Это особенно актуально для предприятий, работающих с разнообразной номенклатурой и часто меняющимися техническими требованиями.

Типичные применения:

- Производство электроники с частой сменой моделей.

- Сборка кастомизированных изделий.

- Быстрое переоборудование под новые технологические процессы.

Технологии стремительно трансформируют промышленную робототехнику, стирая грань между человеком и машиной, между инженерным рутинным трудом и творчеством. Каждое новое решение, будь то умные датчики или облачные платформы, делает производство гибче, безопаснее и эффективнее. Следить за развитием этих трендов – больше не роскошь, а необходимость для любого, кто работает или интересуется современной промышленностью.

+ There are no comments

Add yours